HAZOP分析经验分享

- 2023-06-27

- 61

- 熙宝源集团

一、常见工艺原理及影响因素

(一)汽化

汽化器原理为通过某种方式(电加热、蒸气、循环热水、空气自然对流等)加热换热管中的低温液体,使其完全蒸发成气体。

汽化效果影响因素为温度与压强,理论上汽化器加热温度越高,汽化效果越好,但前提要求操作温度下物料的饱和蒸汽压小于设计压力,若汽化器或其连通系统其他设备、管线设计压力小于操作压力,可能发生薄弱环节破裂或爆炸。

(二)吸附

吸附就是固体或液体表面对气体或溶质的吸着现象。由于化学键的作用而产生的吸附为化学吸附,如镍催化剂吸附氢气,化学吸附过程有化学键的生成与破坏,吸收或放出的吸附热比较大,所需活化能也较大,需在高热下进行并有选择性。物理吸附是由分子间作用力相互作用而产生的吸附,如活性炭对气体的吸附,物理吸附一般是在低温下进行,吸附速度快、吸附热小、吸附无选择性。吸附属于一种传质过程,物质内部的分子和周围分子有互相吸引的引力,但物质表面的分子,其中相对物质外部的作用力没有充分发挥,所以液体或固体物质的表面可以吸附其他的液体或气体,尤其是表面面积很大的情况下,这种吸附力能产生很大的作用,所以工业上经常利用大面积的物质进行吸附,如活性炭、水膜等。

影响吸附的因素有:①吸附剂的物理化学性质:吸附是一种表面现象,吸附剂的比表面积越大,吸附容量越大,吸附剂的表面化学结构和表面电荷性质也有很大影响;②吸附质(被吸附剂所吸附的物质)的物理化学性质:吸附质的溶解性能对平衡吸附量有重大影响。溶解度越小的吸附质越容易被吸附,也越不易解吸;③pH值:吸附剂及工艺操作的pH值会影响吸附质在吸附剂中的离解度、溶解度及其存在状态(如分子、离子、络合物),也会影响吸附剂表面的荷电荷和其他化学性质,进而影响吸附剂的效果;④共存物的影响;⑤温度:吸附过程通常是放热过程,因此温度越低对吸附越有利,特别是以物理吸附为主的场合。由于吸附操作通常是在常温下进行,吸附过程的热效应较小,温度变化并不明显,因而温度对吸附过程的影响不大。但是,在活性炭再生的场合,经常通过大幅度加温以使吸附质分子解吸;⑥接触时间:吸附质与吸附剂要有足够的接触时间,才能达到吸附平衡,吸附剂的吸附能力才能得到充分利用。吸附平衡所需时间取决于吸附速度,吸附速度越快,达到平衡所需时间越短。

(三)精馏

精馏是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程,常用的设备有板式精馏塔和填料精馏塔。精馏通常在精馏塔中进行,气液两相通过逆流接触,进行相际传热传质。液相中的易挥发组分进入气相,气相中的难挥发组分转入液相,于是在塔顶可得到几乎纯的易挥发组分,塔底可得到几乎纯的难挥发组分。料液从塔的中部加入,进料口以上的塔段,把上升蒸气中易挥发组分进一步增浓,称为精馏段;进料口以下的塔段,从下降液体中提取易挥发组分,称为提馏段。从塔顶引出的蒸气经冷凝,一部分凝液作为回流液从塔顶返回精馏塔,其余馏出液即为塔顶产品。塔底引出的液体经再沸器部分气化,蒸气沿塔上升,余下的液体作为塔底产品。

精馏影响因素包括:①塔的温度和压力;②进料状态;③进料量;④进料组分;⑤进料温度;⑥塔内上升蒸汽速度和蒸发釜的加热量;⑦回流量;⑧塔顶冷剂量;⑨塔顶采出量;⑩塔底采出量。

(四)充装

利用压力差对气瓶进行充装,一般会接尾气系统,但本项目未接入。

充装影响因素包括:①人为因素:人为失误导致事故占的比重较大,在充装过程中,操作者的行为特性往往受自身的理论知识,经验素质和管理条件制约;②环境因素:气瓶充装区或贮存场所存在明火源,遇到因其他因素造成爆炸性的混合气体导致化学性爆炸事故的发生,或是气瓶库区的温度过高,从而导致瓶内气体受热膨胀发生物理性爆炸;③管理因素:气体充装生产过程中管理制度,操作规程建立,监察,指导及教育培训水平是管理的重要内容;④生产贮存设备因素:生产和贮存设备都有自身的使用期限,特别是气瓶在使用时必须有使用合格证并进行定期检验。

(五)真空系统

用来获得有特定要求的真空度的抽气系统。

真空系统影响因素包括:①真空泵类型与状况;②真空泵容积与系统容积对比;③系统水分含量;④环境温度等。

二、注意事项

(一)前期准备

1、熟悉文字版工艺流程、PID图,为分析做准备;

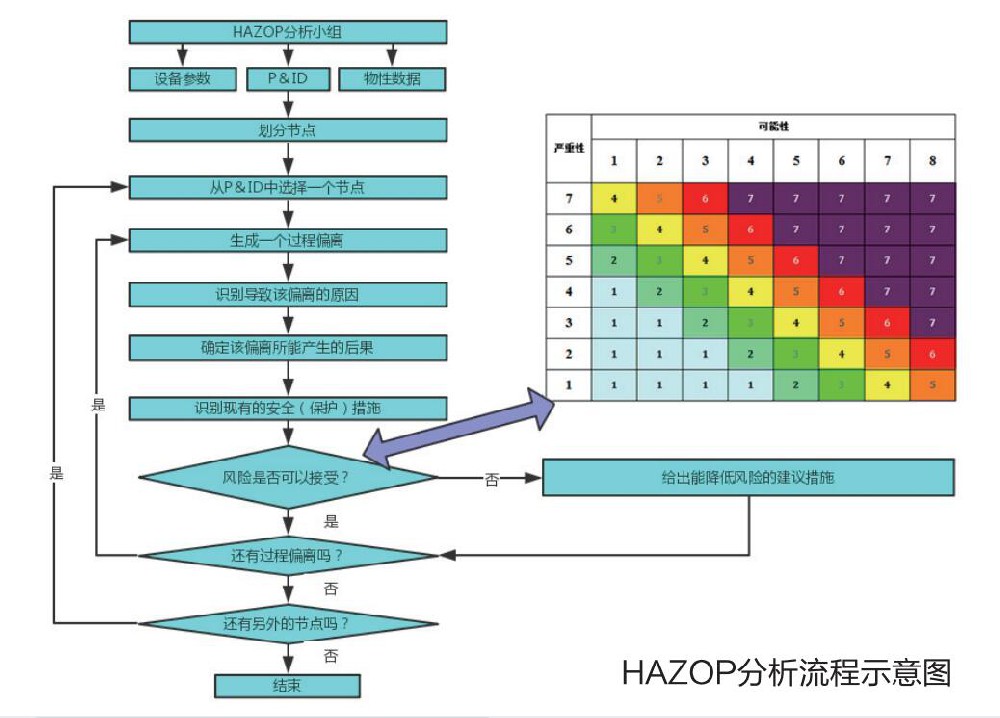

2、确认需要使用的风险矩阵图,并确保算法可用;

3、查询关注物料的熔点、沸点、可燃性、毒性等属性,确定相态、是否易燃、易凝固等情况。

(二)风险分析

1、根据工艺流程划分节点,填写分析表项目名称、业主名称、节点号、节点描述、图纸号;

2、分析进出管线及设备,管线主要分析流量大/小、温度高/低、压力高/低、组分异常、保温等,设备主要分析液位(物位)高/低、温度高/低、压力高/低、组分异常、外漏等,外加通用的概念参数;

3、根据实际情况进行原因分析(使用频率低的手阀一般不考虑,使用频率高需要考虑,例如槽车卸料到储罐管线上的手阀经常要操作),没有切断情况下需考虑上下游情况;

4、根据分析原因、物料属性等进行结果描述;

5、进行严重度和频率评估,影响生产一般严重度S1、S1、S1,频率L6,其中特殊情况环境温度过低、过滤器堵塞(本次项目因物料不易凝固L5,若物料易凝固频率为L6)、外部大火灾等,频率L5;泄漏不可燃污染环境一般严重度S1、S2、S2,频率L6;泄漏可能导致火灾爆炸一般严重度S4、S4、S4,频率L6;具体标准参照HAZOP教程严重程度分级表、初始事件的发生频率表;

6、分析表启用宏,算法有4个部分(仅此次项目),具体如下:

·事故剧情:自动显示“情形+参数+偏离”,例如“空温汽化器压力低”(不关注);

·事故剧情描述:点击剧情描述单元格,按“CTRL+Q”,连续输入严重度(人员、财产、环境)及频率(要求大写,例如S1、S1、S1、L6),自动显示剧情描述、频率、严重度、风险等级R;

·风险RR:点击风险RR单元格,按“CTRL+W”,输入相对风险R消减的数字,自动显示风险RR(例如评估结果S1、S1、S1、L6,现有措施消减1,按上述操作输入“1”,风险消减至低,不需要建议措施);

·风险RR1:点击风险RR1单元格,按“CTRL+E”,输入相对风险R消减的数字,自动显示风险RR1(例如评估结果S4、S4、S4、L5,现有措施消减2,建议措施消减1,按上述操作输入“3”,风险消减至低,满足要求)。

7、读取PID图(针对性精细读图,特别在联锁、仪表较多时,容易遗漏)填写现有措施(不涉及人员死亡或重伤(严重度小于S4)时可用“人员在现场操作,发现异常后能及时响应”);

8、填写建议措施,直到达到风险要求;

9、相似的工艺流程相似的物料,分析表修改对应位号即可;

10、相似的工艺流程不同物料,分析剧情、原因、结果、措施不同,根据实际情况分析;

11、分析过的管线不要重复分析,例如上一张图出料管线分析过,下一张图进料管线就不用分析了;

12、共用概念参数需核实。

三、常见剧情梳理

梳理常用的步骤、情形、参数、偏离、原因、后果、现有措施、建议措施等,具体如下(剧情中设备、仪表、联锁、位号等信息根据实际情况添加):

(一)步骤

·进料

·出料

·汽化

·吸附

·精馏

·充装

·储存

·氮气吹扫

(二)情形

·进料管线+管线号

·出料管线+管线号

·储罐+位号

·反应釜+位号

·汽化器+位号

·吸附塔+位号

·精馏塔+位号

(三)参数

·液位

·流量

·温度

·压力

·组分

·外漏

·保温/保冷

·概念参数

(四)偏离

·液位高/低

·流量大/小

·温度高/低

·压力高/低

·组分异常

·外漏过多

(五)原因

·传感器控制阀门失效,导致阀门关闭/打开/开大/开小

·泵故障关闭

·过滤器堵塞

·阀门意外关闭

·氮气管线减压阀失效全开/关

·环境温度高/低,保温失效

·外部大火

·冷却水失效

·氮气总网压力高

·界区外上游杂质三氯化氮积聚,随管线进入储槽

·人员操作失误,未及时停止进料/出料

·人员操作失误,软管连接不良

·人员操作失误,遗漏氮气吹扫

·人员操作失误,手阀误开/误关

·人员操作失误,采样后阀门未及时关闭

·人员操作失误,未对吸附塔及时进行再生

·人员操作失误,未定期排液

·人员操作失误,未定期对分析仪表进行检维修

·人员操作失误,遗漏某项操作

(六)后果

·经讨论,无明显关注

·影响生产

·影响产品质量

·储罐内压力上升,导致薄弱环节破裂,物料溢流到现场,可能形成可燃氛围,遇点火源发生火灾、爆炸,造成人员伤亡、环境污染和财产损失

·泵闷打,可能打爆管线,物料溢流到现场,可能形成可燃氛围,遇点火源发生火灾、爆炸,造成人员伤亡、环境污染和财产损失

·可能形成可燃氛围,遇点火源发生闪爆,造成人员伤亡、环境污染和财产损失

·储罐内温度上升,物料气化加剧,压力上升,严重时储罐超压爆炸,造成人员伤亡、环境污染和财产损失

·储罐液位低,泵空打,严重时储罐抽憋,造成财产损失

·泵空打损坏

·储槽内液位上升,溢流至气相连通管线,储槽内液位与压力上升,严重时储槽破裂,物料溢流至现场,毒性气体大面积扩散,造成人员伤亡、环境污染和财产损失

·导致容器薄弱环节/管线破裂,物料泄漏至现场,污染环境/人员窒息

·物料大量溢流至尾气系统,污染尾气系统/影响尾气处理

·造成物料浪费

(七)安全措施

·人员在现场操作,发现异常后能及时响应

·设有报警,人员能及时响应,联锁

·设置有可燃气体探头,检测可燃物料泄漏后报警,人员能及时反应

·防静电/防火设/防雷设施良好

·设有安全阀与爆破片

·设有防火堤/围堰

·出料管线设有采样分析

·设有在线分析

·设有备用设备

·管线设有电伴热保温

·设有冷却水

·设有温度/压力/液位/流量/重量指示

·人员定期进行排液

·人员穿戴防护PPE

(八)建议措施

·建议新增传感器,报警联锁

·建议静电接地

·建议人员穿戴PPE,操作前按照操作规程除静电

·建议氮气管线新增止回阀/减压阀

·建议完善操作规程:槽车卸料前复核泵后手阀状态,确保打开后卸料/进料

·建议完善操作规程:人员定期清理呼吸阀(保持较高频率)

·建议完善操作规程:双人复核软管连接完好后再开始出料

·建议完善操作规程:双人复核罐排料情况

·建议完善操作规程:双人复核氮气吹扫完毕后,才能进料

·建议完善泄漏后的应急处置程序

·建议安装固定装置

·建议卸料防错卡与DCS联锁,当连接错误位置时报警,无法卸料

·建议核实安全阀是否能够满足火灾工况设计。

一、常见工艺原理及影响因素

(一)汽化

汽化器原理为通过某种方式(电加热、蒸气、循环热水、空气自然对流等)加热换热管中的低温液体,使其完全蒸发成气体。

汽化效果影响因素为温度与压强,理论上汽化器加热温度越高,汽化效果越好,但前提要求操作温度下物料的饱和蒸汽压小于设计压力,若汽化器或其连通系统其他设备、管线设计压力小于操作压力,可能发生薄弱环节破裂或爆炸。

(二)吸附

吸附就是固体或液体表面对气体或溶质的吸着现象。由于化学键的作用而产生的吸附为化学吸附,如镍催化剂吸附氢气,化学吸附过程有化学键的生成与破坏,吸收或放出的吸附热比较大,所需活化能也较大,需在高热下进行并有选择性。物理吸附是由分子间作用力相互作用而产生的吸附,如活性炭对气体的吸附,物理吸附一般是在低温下进行,吸附速度快、吸附热小、吸附无选择性。吸附属于一种传质过程,物质内部的分子和周围分子有互相吸引的引力,但物质表面的分子,其中相对物质外部的作用力没有充分发挥,所以液体或固体物质的表面可以吸附其他的液体或气体,尤其是表面面积很大的情况下,这种吸附力能产生很大的作用,所以工业上经常利用大面积的物质进行吸附,如活性炭、水膜等。

影响吸附的因素有:①吸附剂的物理化学性质:吸附是一种表面现象,吸附剂的比表面积越大,吸附容量越大,吸附剂的表面化学结构和表面电荷性质也有很大影响;②吸附质(被吸附剂所吸附的物质)的物理化学性质:吸附质的溶解性能对平衡吸附量有重大影响。溶解度越小的吸附质越容易被吸附,也越不易解吸;③pH值:吸附剂及工艺操作的pH值会影响吸附质在吸附剂中的离解度、溶解度及其存在状态(如分子、离子、络合物),也会影响吸附剂表面的荷电荷和其他化学性质,进而影响吸附剂的效果;④共存物的影响;⑤温度:吸附过程通常是放热过程,因此温度越低对吸附越有利,特别是以物理吸附为主的场合。由于吸附操作通常是在常温下进行,吸附过程的热效应较小,温度变化并不明显,因而温度对吸附过程的影响不大。但是,在活性炭再生的场合,经常通过大幅度加温以使吸附质分子解吸;⑥接触时间:吸附质与吸附剂要有足够的接触时间,才能达到吸附平衡,吸附剂的吸附能力才能得到充分利用。吸附平衡所需时间取决于吸附速度,吸附速度越快,达到平衡所需时间越短。

(三)精馏

精馏是利用混合物中各组分挥发度不同而将各组分加以分离的一种分离过程,常用的设备有板式精馏塔和填料精馏塔。精馏通常在精馏塔中进行,气液两相通过逆流接触,进行相际传热传质。液相中的易挥发组分进入气相,气相中的难挥发组分转入液相,于是在塔顶可得到几乎纯的易挥发组分,塔底可得到几乎纯的难挥发组分。料液从塔的中部加入,进料口以上的塔段,把上升蒸气中易挥发组分进一步增浓,称为精馏段;进料口以下的塔段,从下降液体中提取易挥发组分,称为提馏段。从塔顶引出的蒸气经冷凝,一部分凝液作为回流液从塔顶返回精馏塔,其余馏出液即为塔顶产品。塔底引出的液体经再沸器部分气化,蒸气沿塔上升,余下的液体作为塔底产品。

精馏影响因素包括:①塔的温度和压力;②进料状态;③进料量;④进料组分;⑤进料温度;⑥塔内上升蒸汽速度和蒸发釜的加热量;⑦回流量;⑧塔顶冷剂量;⑨塔顶采出量;⑩塔底采出量。

(四)充装

利用压力差对气瓶进行充装,一般会接尾气系统,但本项目未接入。

充装影响因素包括:①人为因素:人为失误导致事故占的比重较大,在充装过程中,操作者的行为特性往往受自身的理论知识,经验素质和管理条件制约;②环境因素:气瓶充装区或贮存场所存在明火源,遇到因其他因素造成爆炸性的混合气体导致化学性爆炸事故的发生,或是气瓶库区的温度过高,从而导致瓶内气体受热膨胀发生物理性爆炸;③管理因素:气体充装生产过程中管理制度,操作规程建立,监察,指导及教育培训水平是管理的重要内容;④生产贮存设备因素:生产和贮存设备都有自身的使用期限,特别是气瓶在使用时必须有使用合格证并进行定期检验。

(五)真空系统

用来获得有特定要求的真空度的抽气系统。

真空系统影响因素包括:①真空泵类型与状况;②真空泵容积与系统容积对比;③系统水分含量;④环境温度等。

二、注意事项

(一)前期准备

1、熟悉文字版工艺流程、PID图,为分析做准备;

2、确认需要使用的风险矩阵图,并确保算法可用;

3、查询关注物料的熔点、沸点、可燃性、毒性等属性,确定相态、是否易燃、易凝固等情况。

(二)风险分析

1、根据工艺流程划分节点,填写分析表项目名称、业主名称、节点号、节点描述、图纸号;

2、分析进出管线及设备,管线主要分析流量大/小、温度高/低、压力高/低、组分异常、保温等,设备主要分析液位(物位)高/低、温度高/低、压力高/低、组分异常、外漏等,外加通用的概念参数;

3、根据实际情况进行原因分析(使用频率低的手阀一般不考虑,使用频率高需要考虑,例如槽车卸料到储罐管线上的手阀经常要操作),没有切断情况下需考虑上下游情况;

4、根据分析原因、物料属性等进行结果描述;

5、进行严重度和频率评估,影响生产一般严重度S1、S1、S1,频率L6,其中特殊情况环境温度过低、过滤器堵塞(本次项目因物料不易凝固L5,若物料易凝固频率为L6)、外部大火灾等,频率L5;泄漏不可燃污染环境一般严重度S1、S2、S2,频率L6;泄漏可能导致火灾爆炸一般严重度S4、S4、S4,频率L6;具体标准参照HAZOP教程严重程度分级表、初始事件的发生频率表;

6、分析表启用宏,算法有4个部分(仅此次项目),具体如下:

·事故剧情:自动显示“情形+参数+偏离”,例如“空温汽化器压力低”(不关注);

·事故剧情描述:点击剧情描述单元格,按“CTRL+Q”,连续输入严重度(人员、财产、环境)及频率(要求大写,例如S1、S1、S1、L6),自动显示剧情描述、频率、严重度、风险等级R;

·风险RR:点击风险RR单元格,按“CTRL+W”,输入相对风险R消减的数字,自动显示风险RR(例如评估结果S1、S1、S1、L6,现有措施消减1,按上述操作输入“1”,风险消减至低,不需要建议措施);

·风险RR1:点击风险RR1单元格,按“CTRL+E”,输入相对风险R消减的数字,自动显示风险RR1(例如评估结果S4、S4、S4、L5,现有措施消减2,建议措施消减1,按上述操作输入“3”,风险消减至低,满足要求)。

7、读取PID图(针对性精细读图,特别在联锁、仪表较多时,容易遗漏)填写现有措施(不涉及人员死亡或重伤(严重度小于S4)时可用“人员在现场操作,发现异常后能及时响应”);

8、填写建议措施,直到达到风险要求;

9、相似的工艺流程相似的物料,分析表修改对应位号即可;

10、相似的工艺流程不同物料,分析剧情、原因、结果、措施不同,根据实际情况分析;

11、分析过的管线不要重复分析,例如上一张图出料管线分析过,下一张图进料管线就不用分析了;

12、共用概念参数需核实。

三、常见剧情梳理

梳理常用的步骤、情形、参数、偏离、原因、后果、现有措施、建议措施等,具体如下(剧情中设备、仪表、联锁、位号等信息根据实际情况添加):

(一)步骤

·进料

·出料

·汽化

·吸附

·精馏

·充装

·储存

·氮气吹扫

(二)情形

·进料管线+管线号

·出料管线+管线号

·储罐+位号

·反应釜+位号

·汽化器+位号

·吸附塔+位号

·精馏塔+位号

(三)参数

·液位

·流量

·温度

·压力

·组分

·外漏

·保温/保冷

·概念参数

(四)偏离

·液位高/低

·流量大/小

·温度高/低

·压力高/低

·组分异常

·外漏过多

(五)原因

·传感器控制阀门失效,导致阀门关闭/打开/开大/开小

·泵故障关闭

·过滤器堵塞

·阀门意外关闭

·氮气管线减压阀失效全开/关

·环境温度高/低,保温失效

·外部大火

·冷却水失效

·氮气总网压力高

·界区外上游杂质三氯化氮积聚,随管线进入储槽

·人员操作失误,未及时停止进料/出料

·人员操作失误,软管连接不良

·人员操作失误,遗漏氮气吹扫

·人员操作失误,手阀误开/误关

·人员操作失误,采样后阀门未及时关闭

·人员操作失误,未对吸附塔及时进行再生

·人员操作失误,未定期排液

·人员操作失误,未定期对分析仪表进行检维修

·人员操作失误,遗漏某项操作

(六)后果

·经讨论,无明显关注

·影响生产

·影响产品质量

·储罐内压力上升,导致薄弱环节破裂,物料溢流到现场,可能形成可燃氛围,遇点火源发生火灾、爆炸,造成人员伤亡、环境污染和财产损失

·泵闷打,可能打爆管线,物料溢流到现场,可能形成可燃氛围,遇点火源发生火灾、爆炸,造成人员伤亡、环境污染和财产损失

·可能形成可燃氛围,遇点火源发生闪爆,造成人员伤亡、环境污染和财产损失

·储罐内温度上升,物料气化加剧,压力上升,严重时储罐超压爆炸,造成人员伤亡、环境污染和财产损失

·储罐液位低,泵空打,严重时储罐抽憋,造成财产损失

·泵空打损坏

·储槽内液位上升,溢流至气相连通管线,储槽内液位与压力上升,严重时储槽破裂,物料溢流至现场,毒性气体大面积扩散,造成人员伤亡、环境污染和财产损失

·导致容器薄弱环节/管线破裂,物料泄漏至现场,污染环境/人员窒息

·物料大量溢流至尾气系统,污染尾气系统/影响尾气处理

·造成物料浪费

(七)安全措施

·人员在现场操作,发现异常后能及时响应

·设有报警,人员能及时响应,联锁

·设置有可燃气体探头,检测可燃物料泄漏后报警,人员能及时反应

·防静电/防火设/防雷设施良好

·设有安全阀与爆破片

·设有防火堤/围堰

·出料管线设有采样分析

·设有在线分析

·设有备用设备

·管线设有电伴热保温

·设有冷却水

·设有温度/压力/液位/流量/重量指示

·人员定期进行排液

·人员穿戴防护PPE

(八)建议措施

·建议新增传感器,报警联锁

·建议静电接地

·建议人员穿戴PPE,操作前按照操作规程除静电

·建议氮气管线新增止回阀/减压阀

·建议完善操作规程:槽车卸料前复核泵后手阀状态,确保打开后卸料/进料

·建议完善操作规程:人员定期清理呼吸阀(保持较高频率)

·建议完善操作规程:双人复核软管连接完好后再开始出料

·建议完善操作规程:双人复核罐排料情况

·建议完善操作规程:双人复核氮气吹扫完毕后,才能进料

·建议完善泄漏后的应急处置程序

·建议安装固定装置

·建议卸料防错卡与DCS联锁,当连接错误位置时报警,无法卸料

·建议核实安全阀是否能够满足火灾工况设计。

- 上一篇:化工工艺流程是如何进行设计的?

- 下一篇:精细化工反应安全风险评估导则(试行)

网站首页

网站首页 产品中心

产品中心 新闻资讯

新闻资讯 一键拨打

一键拨打